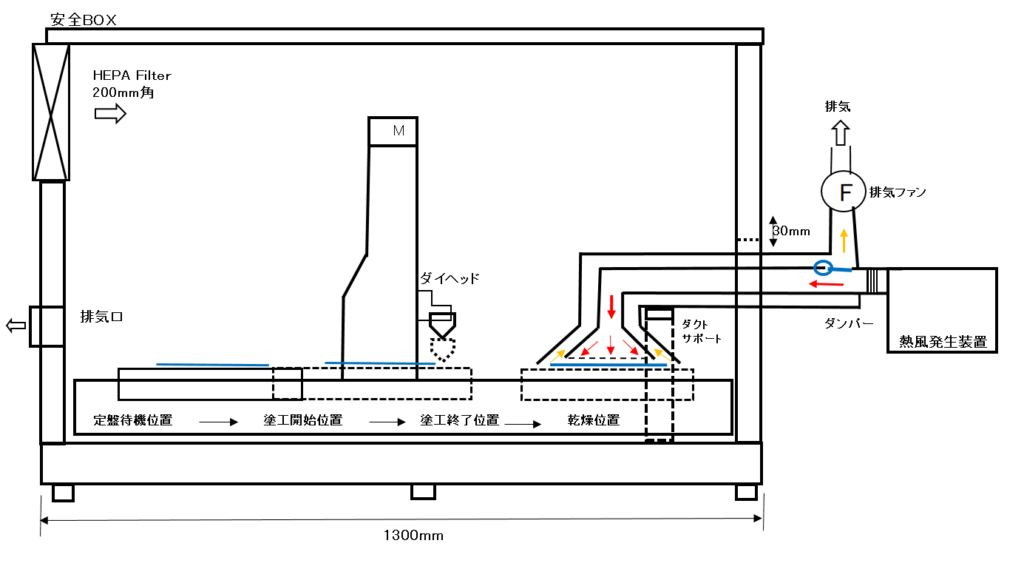

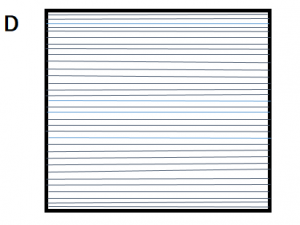

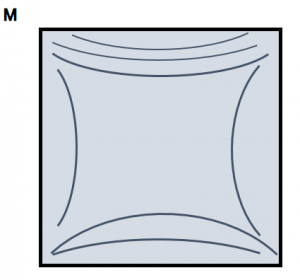

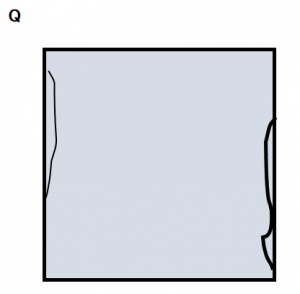

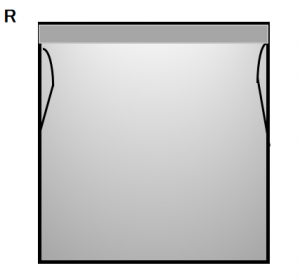

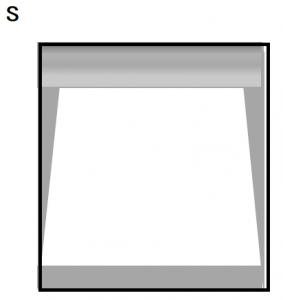

- 本装置は乾燥部を基材に対し、多孔質面より吐出される熱風で全面同時乾燥させようとするものです。排気は境界面をただよわず4方面縁から急速吸引する構造となっており全面同時乾燥が可能なため風紋が発生せず、乾燥時間も早い。

- 風速・風量・温度・ノズル高さ可変です。

‘ダイコーター’ カテゴリーのアーカイブ

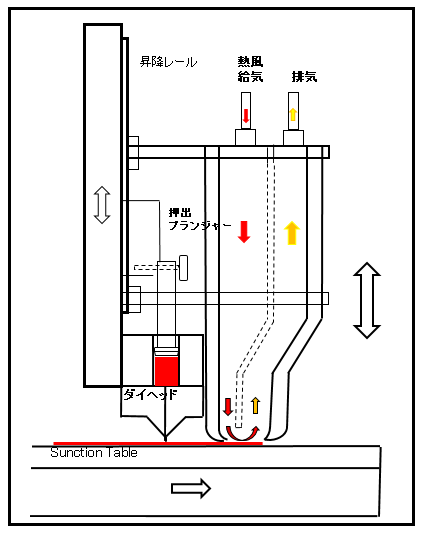

乾燥機付きダイコーター

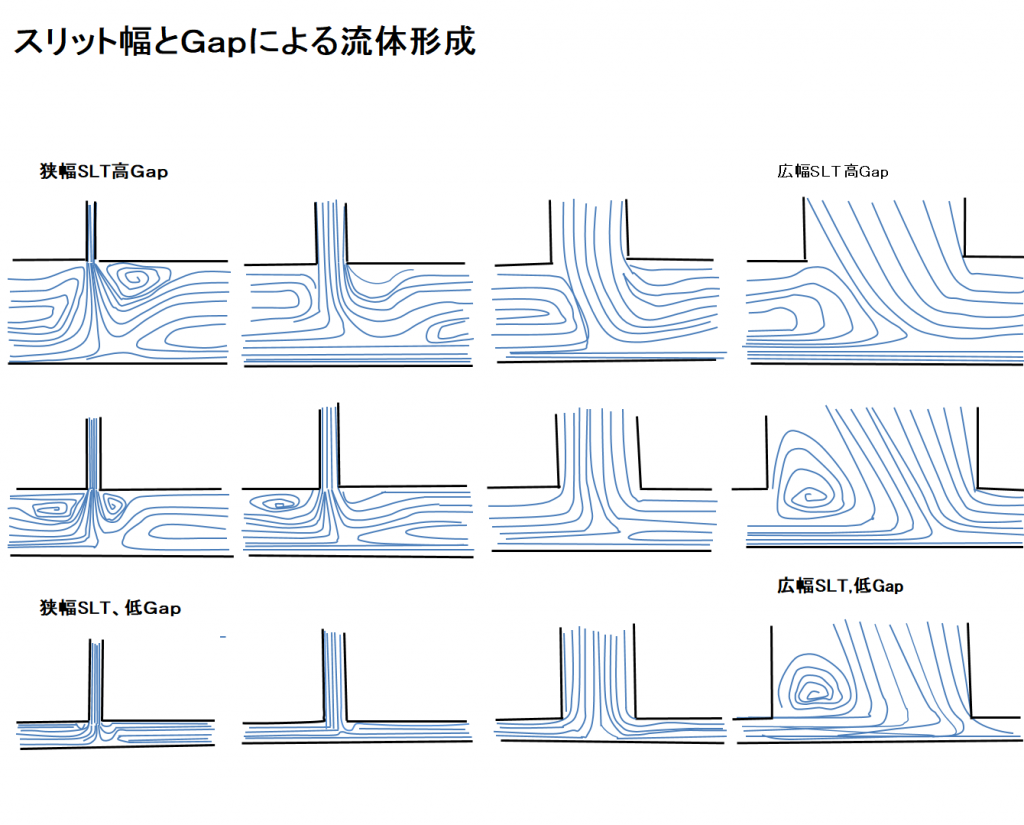

2022年9月1日 木曜日スリット幅とGapによる流体形成

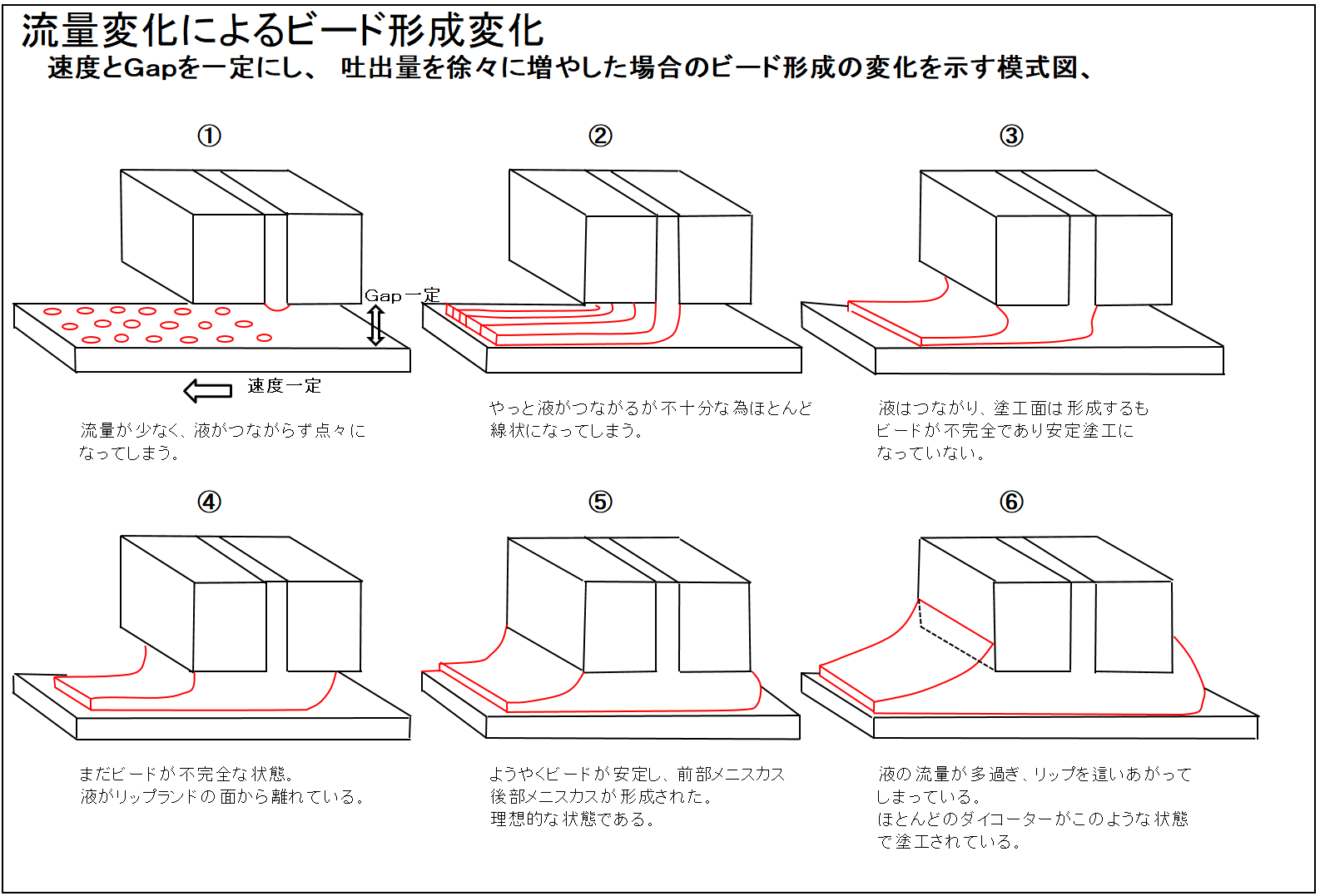

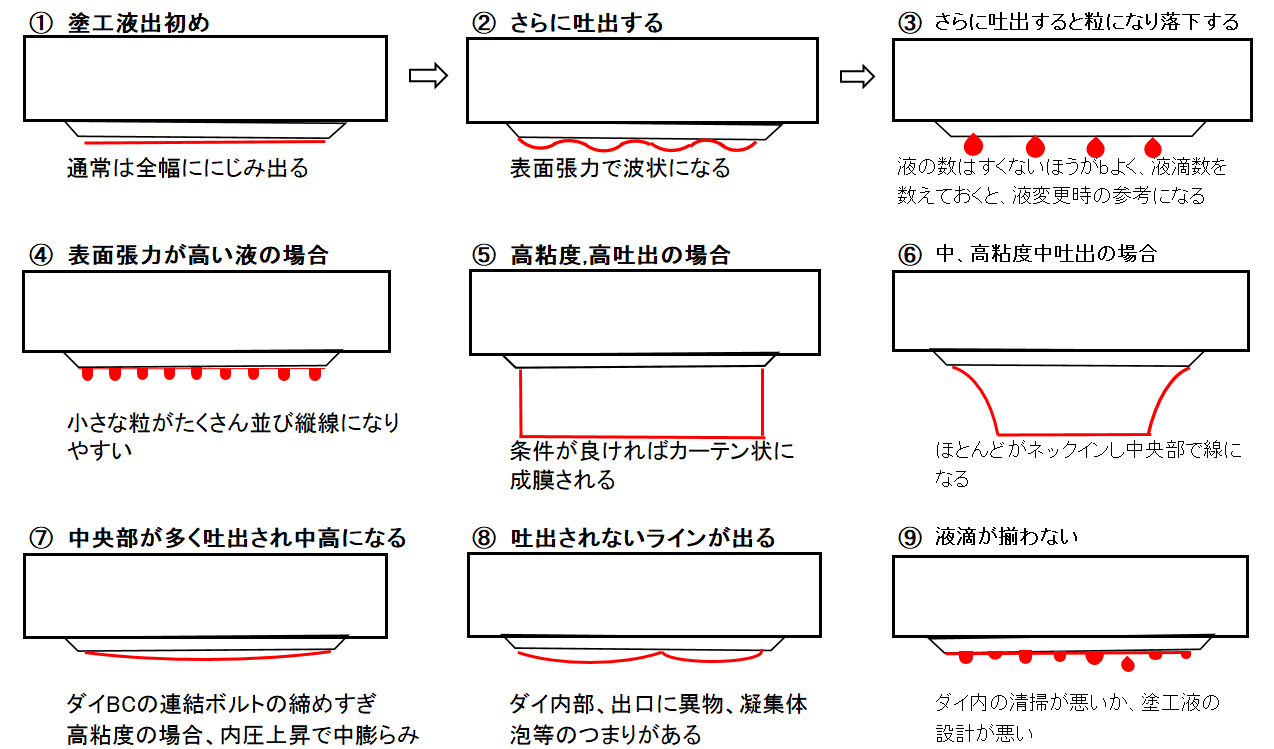

2022年1月18日 火曜日流量変化によるビード形成変化

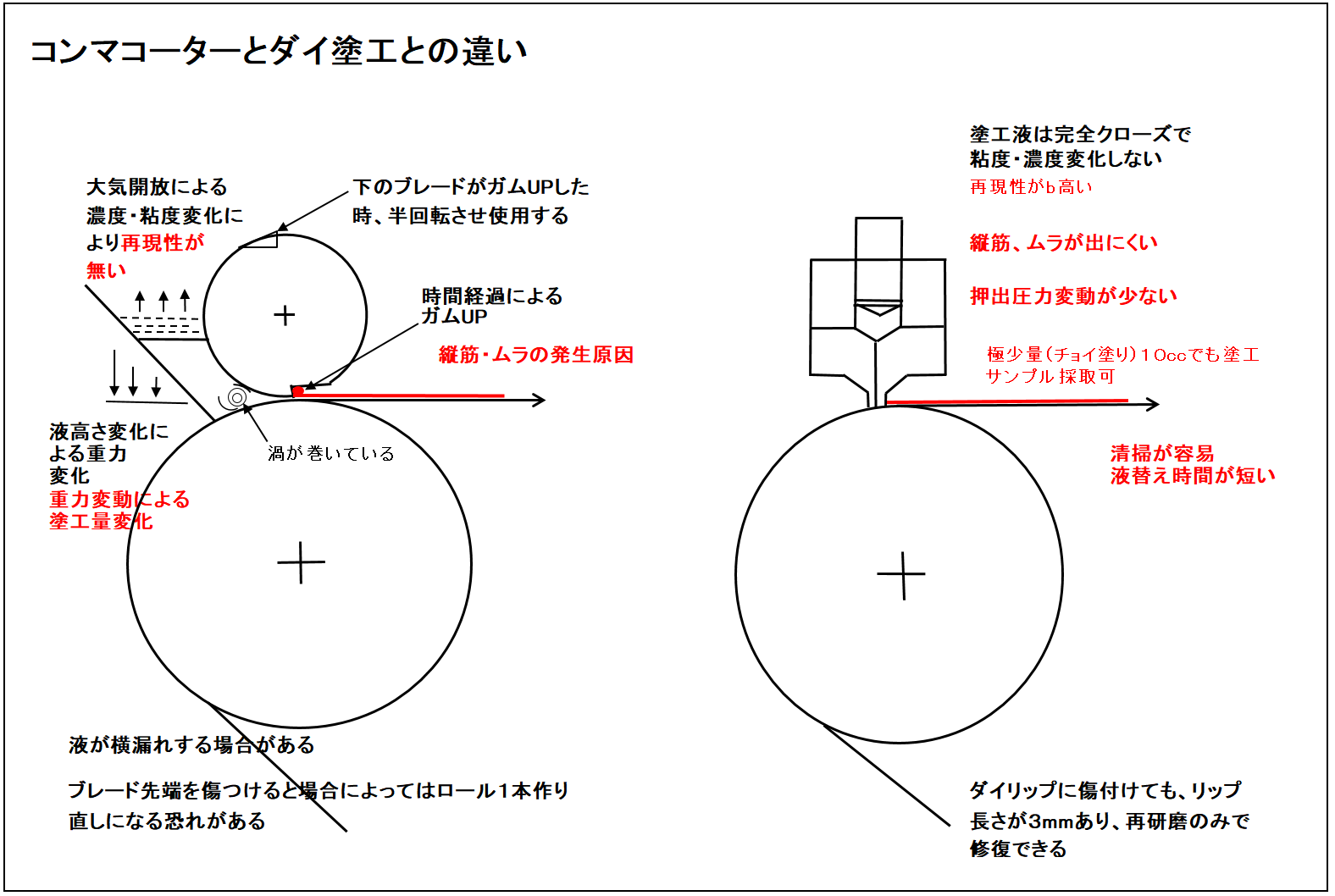

2022年1月15日 土曜日コンマコーターとダイ塗工との違い

2022年1月15日 土曜日平盤ダイコーター塗工による縦筋発生原因と対策

2022年1月15日 土曜日縦筋の現象

- 塗工開始から塗工終了まで直線に出る

- 塗工開始から少し経ってから出て、塗工終了まで続く

- 途中から発生し、途中で消えてなくなる

- 塗工開始部のみ10-20mm長さで、「テルテル坊主」形状を長くした縦筋が発生する

- 最初直線で左右にカーブしたり、流路が2つにわかれたような線が発生する

| 発生原因 | 対策 | |

| 1 | ゴミ、コンタミ等の不純物がリップに詰まる。 ➀室内の浮遊ダスト ②ダイ内部、タンク、配管、バルブ内のゴミ、コンタミ ③機械設備、環境による ④基材上のゴミ、バックロール、定盤上のゴミ |

クラス1000以下のクリーンルーム、クリーン服着用 根気よく徹底的に洗浄、清掃するしかない。 機械、ボルトはなるべくSUS、ALM製、カバーもSUS製とする。塗装は避ける。 機内,機側配線はゴム等コンタミの原因になる材料は使用しないか、被覆する。 殆ど静電気で付着しており、なかなかとれないので、イオンブロー&サクションか粘着 ロールで取る。薄膜の場合支持体にゴミがあった後から未塗工の筋が発生する |

| 2 | 気泡、マイクロバブルがリップに溜まる。 ①作業者が異常に液をかき混ぜた、脱泡をしなかった。 ②装置自身から発生する気泡 ・ダイ材質によっては内部が腐食し穴があきエアーが熱膨張により飛び出してくる。 ・ダイ内部がザラついていて、マイクロバブルが付着している場合がある。 ③塗工液中のマイクロバブルが、やはり熱膨張により自身から発生するもの。 ④急冷却による、熱収縮から発生する気泡。 |

作業書の徹底 ダイ内部とリップ先端を顕微鏡でCHK。ダイ材質見直し、液が強酸であればダイ材質 事前脱泡しかありません 基材が金属などの場合、急冷され気泡が発生する場合があり、定盤を加熱する。 |

| 3 | 塗工条件、ダイ設計が発生させる ①Gap設定が高すぎビードが形成されていない。 また、形成されても空気を巻きこみ気泡を作る。 ②Gap設定が低すぎ、液が裏周りし乾き濃度UPしこびりつく。 ③速度が速すぎビードが出来ない。 ④リップランドが少ない、ビードが出来ない ⑤リップに傷がある。 ⑥マニフォールドの形状がエアーが溜まりやすいものでないか ⑦ダイ内部の研磨精度が悪い ⑧SLT幅に対し高粘度の液を吐出させていると、プランジャーの背圧によりGapが徐々に高くなり、線となってしまう ⑨定盤の温度膨張or収縮によりGapが高くなった場合 |

適正なGapに修正する。

適性なGap設定と、リップ清掃する。 ダイデザインの見直し。スムーザー幅が少ないと塗工表面が平滑になりにくい。 定盤水平度調整を行う |

| 4 | 塗工液から発生するもの ①粘度が高い ②表面張力が高い ③再凝集し易い ④平均粒子径が不揃い ⑤比重の高いスラリーの沈殿 ⑥リップ吐出口内部の乾燥 ⑦まれな例ですが、液中に溶けている酸素が出てくる |

室温をCHK、粘度計で適正な粘度に調整する 表面張力を落とす界面活性剤、溶媒を変更してみる 分散剤の付加 粒度分布測定or調査 粒度をさらに細かくするか、液をループ状に流しどこにも滞留させない 未塗工状態の時は乾燥防止用として、マスキング、リップカバー、液漬けにしておく。 クローズであるダイ塗工では解消出来ない。この液設計は失敗と思われる |

| 5 | 基材が原因と思われるもの ①MD方向の延伸倍率が高い ②ポリマーのアイソトロピック(分子配向)が縦形になっている ③基材の表面処理が縦形に処理されている。 |

一応フィルムメーカーに確認を取る |

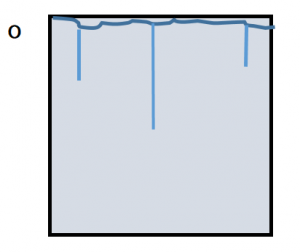

| 6 | 乾燥時に発生すると思われる 平盤塗工、乾燥の場合(定盤上自然乾燥、オーブン乾燥ホットプレート乾燥) ①塗工液の表面張力が高く、固形分濃度が低く、揮発性の高い液の場合、ダイ内部でもう既表面張力により縦筋内部応力が発生しており、リップから吐出された以降も、内包している為それを徐々に乾燥すると縦割れが発生し、縦筋になると思われる。 ②乾燥は当然ながら塗工厚みの薄い個所から乾燥が始まり、また,塗工開始部より進行していく。しかし、凝集体やコンタミなどがあるとその部分が薄くなりレベリングされる前に乾燥すると線になってしまう。 R2R塗工、熱風乾燥の場合 ➀乾燥ノズルの不均一性により発生する。 ②ドライヤー内に設置した供給ファンからの風の方向、温度ムラによる。 ③溶融物、添加剤の析出方向による。 |

塗工面の表面皮膜が割れる前に急乾燥する。 縦筋の内部応力がなくなるまで,大気と遮断し乾燥を遅らす。塗工液のCHK, コンタミの排除通常乾燥のNO.1ゾーンは風紋が出ないようにカウンターフロー方式で風圧も弱いが そのような構造になっていないものであると縦筋が発生するかもしてない。 乾燥時にそのような傾向がないかCHKする。 テーブルテストをしてみる。 |

| 7 | 作業上発生すると思われる ①塗工開始前にリップ先端を手洗浄するが、洗浄剤がリップに入り塗工剤と合わず線を発生させる。 ②洗浄剤が揮発性が高い場合、手洗浄後気発熱により急冷され粘度低下お越し線を発生させる。 |

洗浄剤の選択、 もしくは塗工材で洗浄するか。Wet洗浄せず、Dry洗浄にする。(但し、あまりこすると逆に摩擦熱発生) |

平盤ダイ塗工パターンによる改善方法

2022年1月15日 土曜日平盤ダイ塗工パターンによる改善方法 (株)ダイ門

塗工条件設定変更項目

1.塗工厚み(μm) :Wet厚み入力

2.速度(mm/sec) :機材を吸着している定盤の速度

3.タイマー(sec) :塗工液が吐出されてから液が基材とリップの間に液溜(ビード)が形成される時間

4.塗工開始位置(mm) :定盤端面から塗工開始部までの距離

5.液供給停止位置(mm):定盤端面からプランジャーポンプが停止するまでの距離

6.塗工終了位置(mm) :定盤端面から塗工終了部までの距離

7.Gap (μ) :基材とダイリップ先端との距離

多目的塗工スリットダイコーター

2020年9月6日 日曜日小型卓上コーターのご紹介

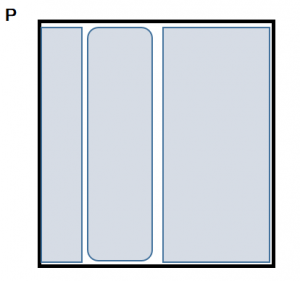

2020年2月20日 木曜日塗工後即乾燥器(Quik Return Dryer)

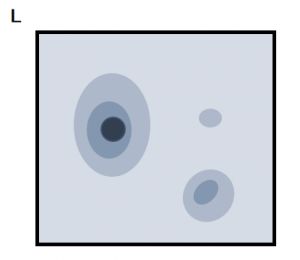

2019年6月14日 金曜日塗工液によっては、乾燥が早く塗工後定盤から基材を取り 去り、乾燥炉もしくはホットプレートに持込む間にも風紋が発生し良好な塗工サンプルが採取出来ない場合がある。

その場合、風の影響を受けない環境下で定盤の上に置いたままにしておき表面乾燥が進むまで待つか、右図のように強制乾燥させてしまうしかない。

しかし、定盤の上に吸着状態で置いて置くと、シーリングがうまく出来ていればよいが、少しでも隙間が出来ていると、 吸着定盤から吸い込むエアー流路が出き乾燥に影響する、吸着エアーを解除しても基材によっては、定盤と接触している部分と浮き上がっている部分が出来やはり乾燥むらが発生する。

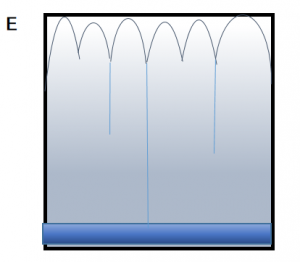

本装置はそのような、問題を解決するために、塗工後塗工幅に対して均一な整流を当て、即排気回収する装置とした。これにより、乾燥に寄与した熱風は塗工面に漂うこと無く熱風の流れを妨げず良好な乾燥が出来ることになります。