‘含浸、厚塗り、リチウムイオン、高粘度’ カテゴリーのアーカイブ

2014年6月13日 金曜日

ダイデザインはざっと上げただけでも上記の通りあります。最近の塗工液は脱溶剤傾向にあるなか、水系、強酸性、高表面張力、チキソ性、導電性の塗工液が増えています。従い、塗工テストをしながら塗工液に合わせたダイデザインが必要になります。さらに再凝集し易い、沈殿し易い、平均粒子径が定まらない、溶媒の気化が早い等のいずれかの問題をかかえています。 従来の大気解放塗工方式である、メイヤーバー、コンマ・ナイフ、小径グラビア、スクリーン、スピン、スプレイ等の方式ではうまく塗工出来ず、スリットダイコーター方式を頼りにテスト塗工に来られる方が増えています。 当然スリットダイ方式が万能であるはずがないわけで、塗工液の改善もお願いもしますが、 ダイコーター側も少しでも塗工し易いようなダイを塗工テスト結果をみながらデザインします。 上記ダイリップ図は小生が知る限りのデザインであり、世の中にはもっと変型なダイがあり、 My-Dieをお持ちの会社もあります。 果たして、貴社の新しい塗工液はどのダイリップに適合するのか今後の塗工技術蓄積及び 社内の技術継承の為確認しておくべきと思います。 しかし、300,400,500mm幅のテストコーターですと、ダイヘッド相場価格幅100mm(100万円)とすると、いくらお金があっても間に合いません。 当社のダイ幅は標準100mmなので、色々なデザインに変更、修正が可能で、結果もすぐに わかリます。貴社専用の「My-Die」作りに是非ご協力させていただきたいと思います。 あと、2層同時塗工ダイですが、これは1層よりもさらに、液のレオロジーに影響にされ易く 、写真感光材での塗工文献しかありません。 今後まだ研究されねばならない面白い技術かと思います。

タグ:スリット, スロットダイ, ダイデザイン, テストコーター, リップ形状, 2層同時塗工

カテゴリー: スリットダイコーター, ダイコーター, テストコーター, ロールツーロール、Roll To Roll, 含浸、厚塗り、リチウムイオン、高粘度, 塗工液, 小型・軽量, 超音波、薄膜、微粒子、霧化、ミスト, 2層同時、2層塗工 | コメントは受け付けていません。

2014年3月11日 火曜日

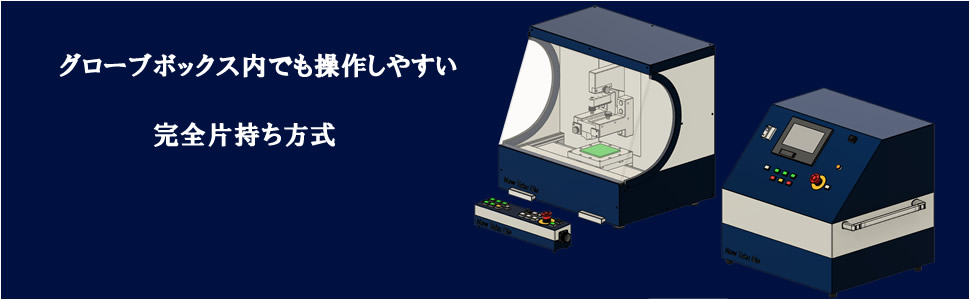

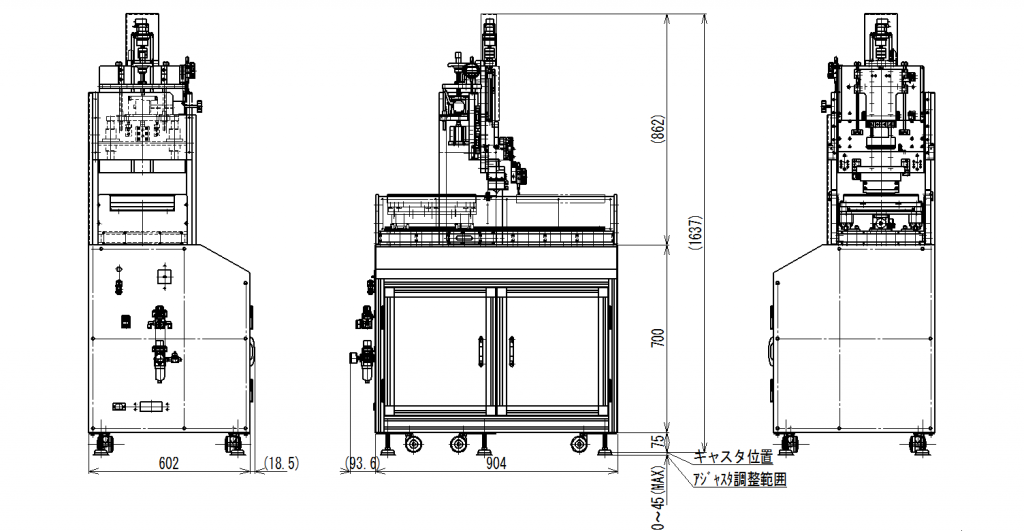

上部に安全BOX、グローブボックスを備えることも可能です。

タグ:、, 、塗工, スリット、ダイ, スロットダイ, テストコーター、テーブルコーター, 卓上コーター, 塗工機, 薄膜、

カテゴリー: スリットダイコーター, ダイコーター, ダイセット, テストコーター, ロールツーロール、Roll To Roll, 含浸、厚塗り、リチウムイオン、高粘度, テーブルコーター | コメントは受け付けていません。

2012年4月13日 金曜日

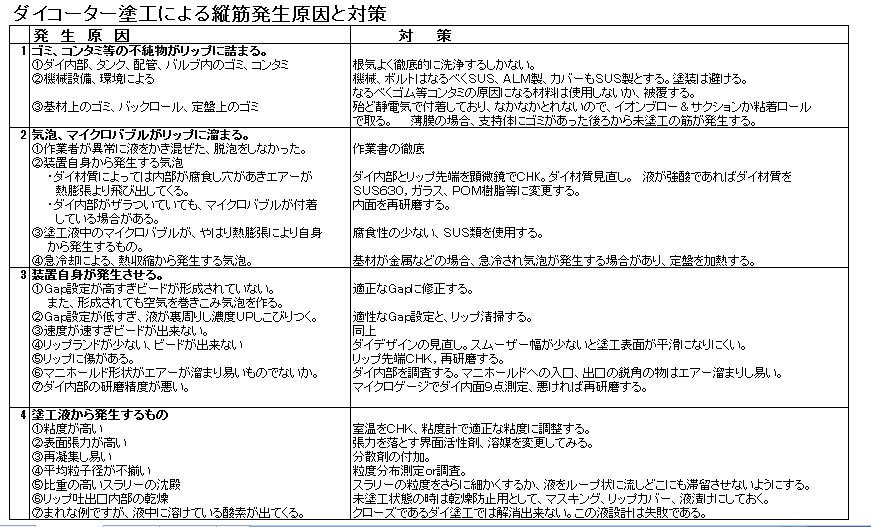

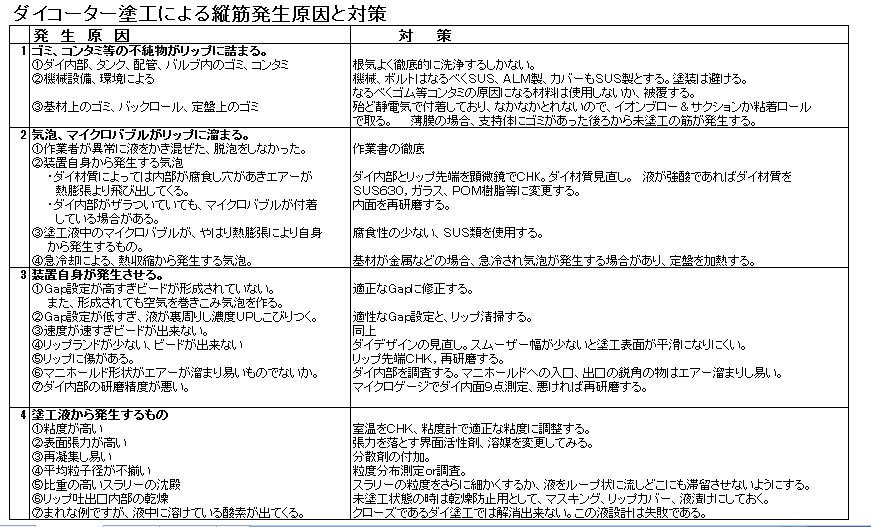

On-RollにしてもOn-Tableにしてもダイ塗工方式の場合は、どうしてもライン方向に縦筋が発生する傾向にあります。これはダイ塗工の最大の欠点と思われる方がおられますがそうではありません。 過去13年間の800回以上の塗工テストにより、縦筋発生のメカニズムには下記のようにそれぞれ原因があることがわかりました。これらを丹念に対策を講じてゆけば、縦筋は発生しなくなります。

タグ:、, ゴミ, スリット、, 気泡, 泡, 縦筋

カテゴリー: スリットダイコーター, ダイコーター, ダイセット, テストコーター, 含浸、厚塗り、リチウムイオン、高粘度, 塗工液 | コメントは受け付けていません。